OVERVIEW

Connected Factory è la soluzione IoT di Bitia per connettere le linee di produzione e attivare la telemetria per ricevere dati di produzione e allarmi al fine di calcolare l’efficienza e fornire dashboard in tempo reale sul cloud. Con l’integrazione di ProcessMaker, Bitia ha ampliato le capacità della soluzione, fornendo agli utenti aziendali e agli operatori nuove funzioni di gestione dei processi.

BUSINESS CASE

Il rilevamento degli allarmi nelle linee di produzione e l’analisi dei cluster è una buona pratica per ottenere il miglioramento del prodotto e del processo. Ma quando scatta l’allarme e inizia un fermo macchina di produzione, operatore e responsabile di produzione devono aprire la richiesta di intervento del manutentore o di un intervento dell’assistenza del costruttore della macchina. Durante il processo di intervento, gli attori hanno bisogno di scambiare informazioni sul problema e sulla possibile soluzione. Ma spesso queste informazioni vengono perse o gli operatori annotano le loro osservazioni utilizzando documenti cartacei inefficienti. Infine è di enorme importanza, considerando i limiti delle disponibilità del team di manutenzione, assegnare la corretta priorità alla richiesta e agire sui primi tempi di fermo che causeranno potenzialmente le maggiori perdite.

SOLUZIONE E BUSINESS VALUE

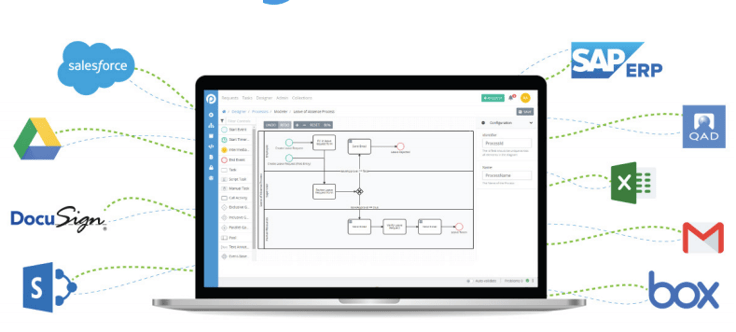

Utilizzando l’ampio set di API ProcessMaker, Bitia ha integrato nella Connected Factory un workflow di “richiesta di intervento” che consente all’operatore di avviare una richiesta di manutenzione. Le richieste possono essere gestite coinvolgendo il team di manutenzione o, nel caso, indirizzate all’assistenza del costruttore della macchina di produzione. Gli attori del processo condividono le informazioni e il responsabile di produzione può dare priorità agli interventi urgenti. Tutte le informazioni sul processo di manutenzione sono archiviate nella piattaforma ProcessMaker per creare un database di soluzioni. Infine un “data lake”, tramite integrazione API, riceve i dati raccolti per correlare ordini di produzione, dati di produzione, allarmi, note operatore e la durata di tutte le fasi che il processo ha attraversato, dalla richiesta dell’operatore alla risoluzione dell’intervento. L’automazione del processo di manutenzione miglioera quindi la raccolta dati ed eliminando la carta. La correlazione dei dati di produzione e degli allarmi con le note degli operatori e dei manutentori consente una analisi ottimale delle perdite generate dai fermi macchina. Allo stesso tempo i manager ricevono una visione chiara e dettagliata dei tempi di intervento della manutenzione e possono ottimizzare il processo interno e il processo con i fornitori. Ma questo è solo il vantaggio più evidente. La cosa più importante è l’adozione di un asset strategico nell’azienda: l’integrazione di ProcessMaker consente ai clienti di utilizzare la “Connected Factory” non solo per monitorare la produzione in tempo reale e prendere decisioni, ma anche per guidare le decisioni attraverso il processo produttivo. Con la crescita esponenziale delle soluzioni IoT e dei dispositivi intelligenti, le aziende raccolgono molte informazioni preziose, che questi dispositivi raccolgono e possono condividere. Pertanto, cresce la necessità di introdurre soluzioni di Business Process Management (BPM) per guidare il flusso di informazioni. Il BPM amplia l’integrazione tra i dispositivi intelligenti e consente di orchestrare il flusso di informazioni. I dispositivi intelligenti (IoT) inviano informazioni che possono essere orchestrate attraverso un processo (BPM), invocando azioni successive. La fusione tra IoT e BPM, rende trasparente il confine tra funzioni aziendali e macchine, determinando la capacità delle aziende di prendere decisioni migliori più velocemente: uomini e macchine collaborano nei processi della moderna fabbrica con il “BPM of Things”.